8.05.2018

W poszukiwaniu recepty na zużywające się części

Zużycie powierzchni części roboczych, takich jak szczęki, stożki czy młotki w urządzeniach kruszących jest powszechne i jak dotąd nie wymyślono sposobu na całkowite powstrzymanie tego procesu. Nauczono się jednak minimalizować wpływ poszczególnych zjawisk zachodzących podczas pracy. Czynniki te można podzielić według poniższych kategorii:

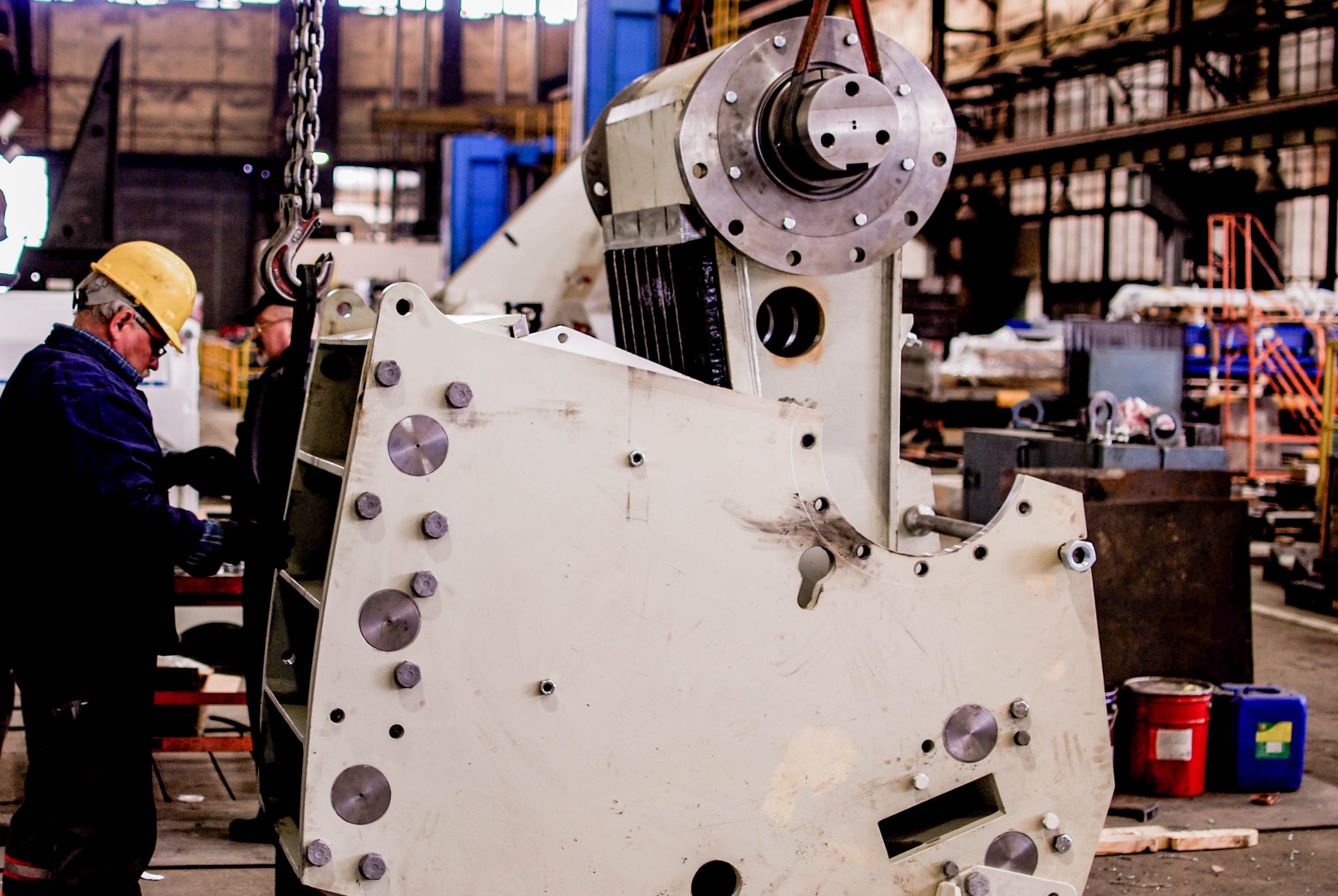

RODZAJ KRUSZARKI:

- praca udarowa,

- praca zgniatająca,

- praca szlifująca,

- prędkości w komorze.

WŁAŚCIWOŚCI MATERIAŁU:

- abrazyjność,

- twardość,

- kruchość,

- kształt,

- uziarnienie wsadu,

- uziarnienie produktu,

- właściwości korozyjne.

CZYNNIKI ŚRODOWISKOWE

- temperatura,

- wilgotność.

Aby lepiej zrozumieć sam proces degradacji powierzchni w komorze kruszącej powinniśmy skupić się na dwóch podstawowych przyczynach, czyli na zużyciu zmęczeniowym i zużyciu abrazyjnym.

Zużycie zmęczeniowe

Wynika przede wszystkim z liczby cykli oraz amplitudy sił, na które mamy wpływ dobierając typ urządzenia kruszącego (przykład: kruszarki udarowe z reguły mają kilkukrotnie większe obroty niż kruszarki szczękowe). Na samą trwałość zmęczeniową mają również wpływ takie czynniki jak rodzaj obróbki plastycznej (odlew/odkuwka), obróbka termiczna, właściwości (wytrzymałość na rozciąganie wzdłużne/poprzeczne), moduł Younga, mikrostruktura materiału oraz ilość i rodzaj karbów itp. Ogół czynników jest na tyle skomplikowany, że trudno go odnieść prostymi wskazówkami do wybranych aplikacji.

Zużycie abrazyjne

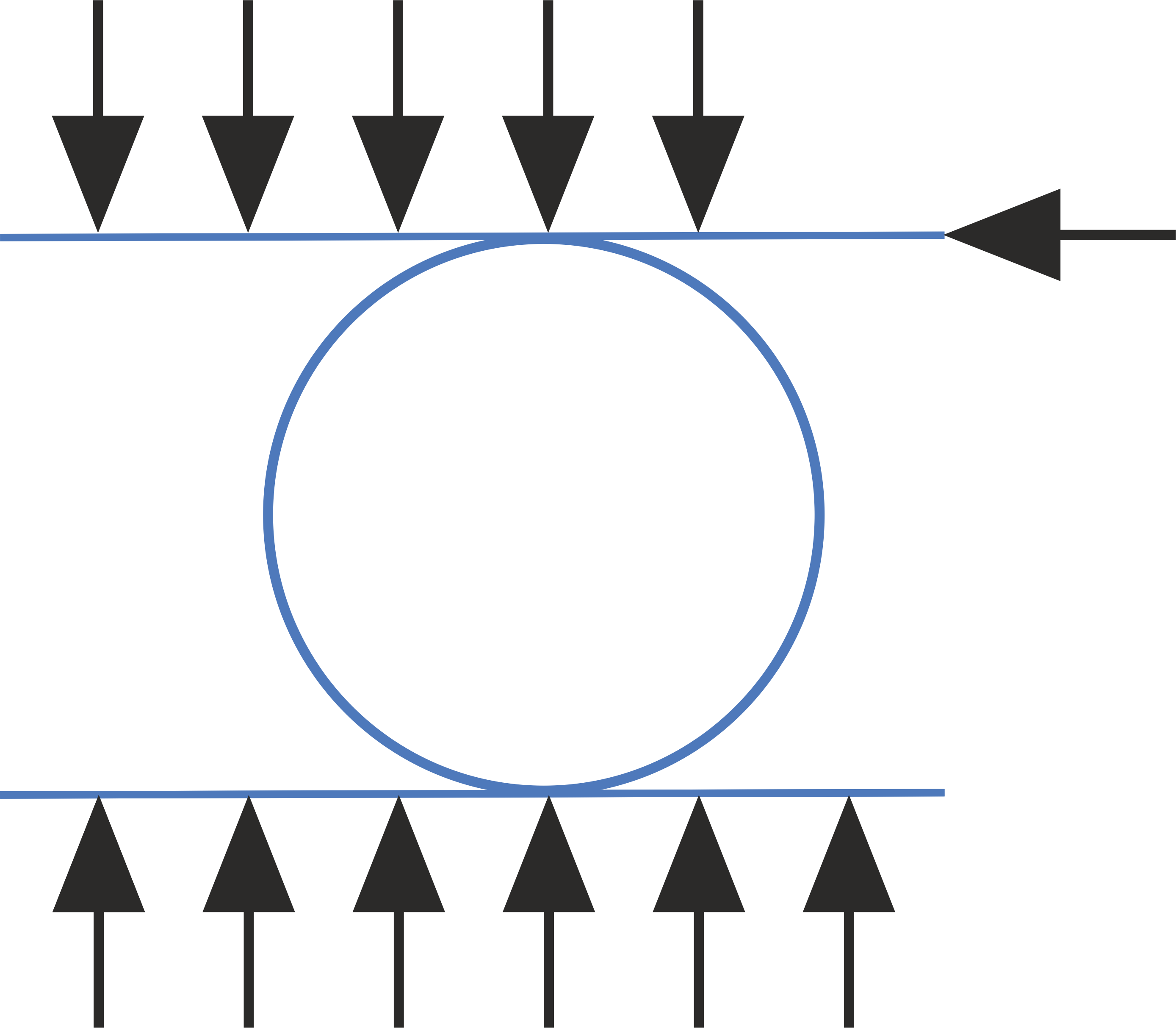

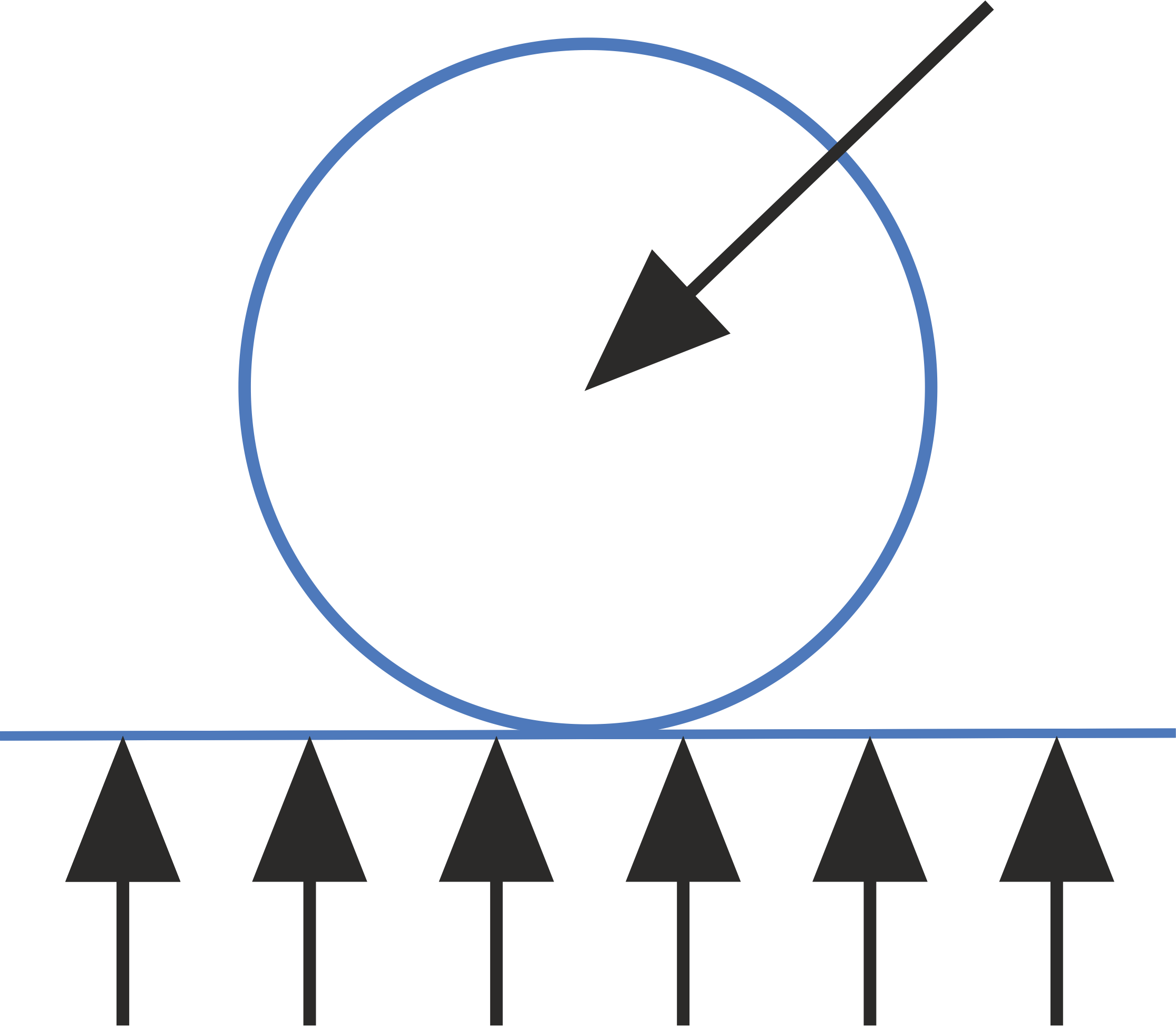

Dzielimy je na trzy podstawowe typy:

żłobienie – charakteryzujące się dużymi bryłami i naciskami

szlifowanie – charakteryzujące się małymi bryłami i dużymi naciskami

zadrapywanie – charakteryzujące się małymi bryłami i brakiem nacisków

Pierwszy typ jest częściej spotykany w kruszarkach wstępnych, drugi i trzeci we wtórnych, a trzeci jest typowy dla kruszarek wtórnych udarowych. Zużycie zależy również w dużym stopniu od abrazyjności materiału, do określania którego służy min. francuski indeks abrazyjności.

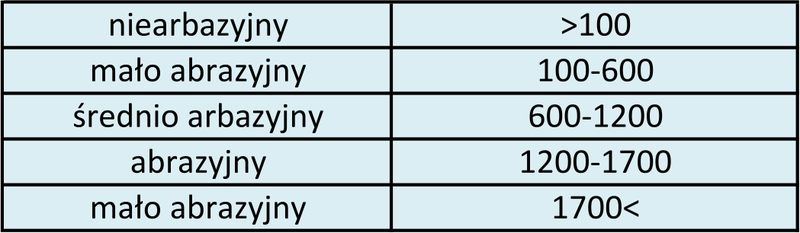

INDEKS ABRAZYJNOŚCI – g/Mg:

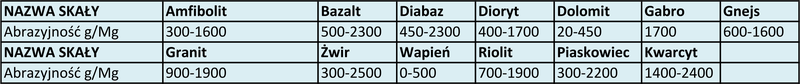

PRZYKŁADOWE INDEKSY SKAŁ:

Gdy już znamy rodzaje zużyć, warto zapoznać się z podstawowymi materiałami stosowanymi na części szybko zużywające się.

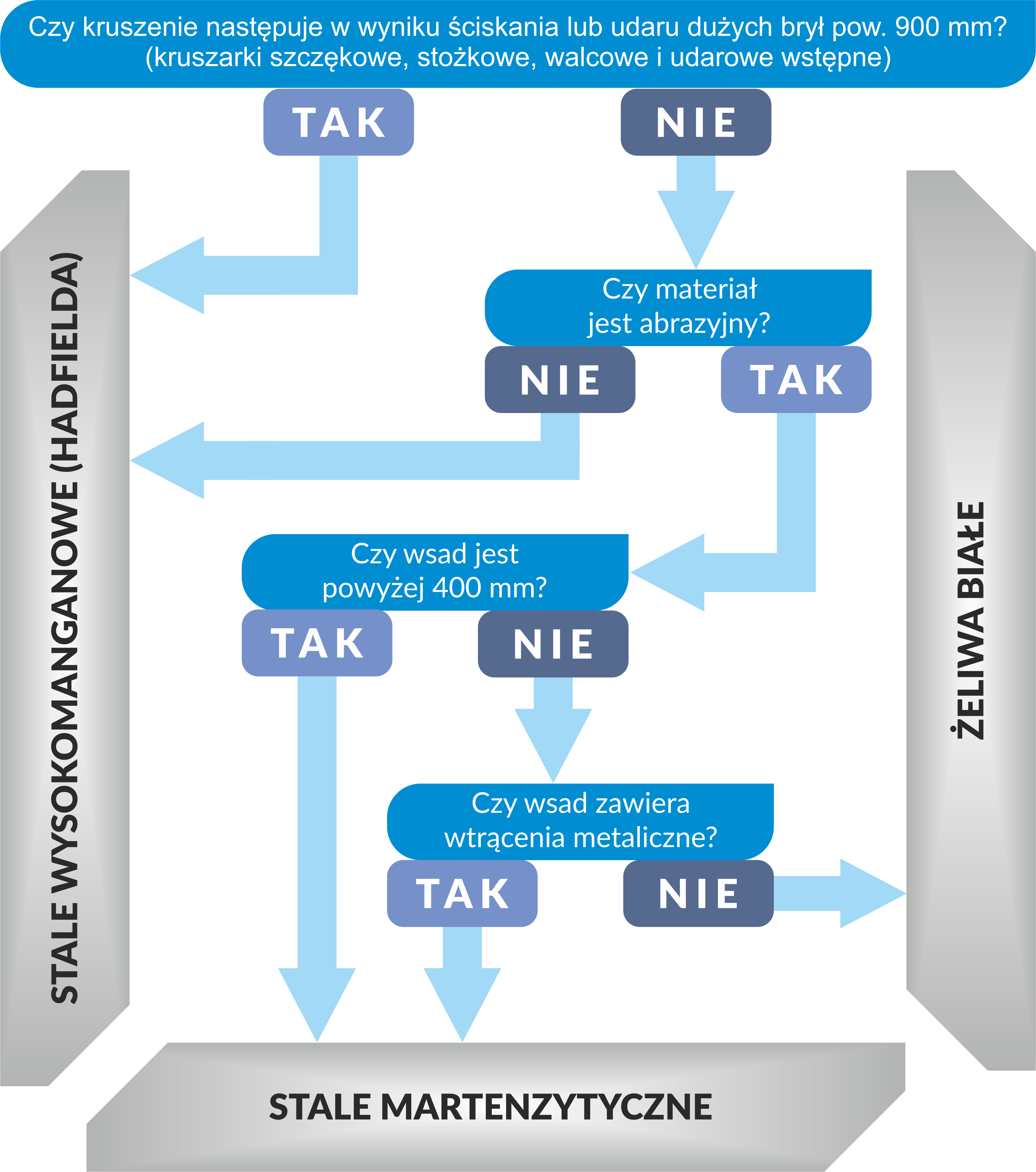

Austenistyczne stale wysoko mangamowe (Stal Hadfielda)

Słynna ze swojego utwardzania podczas pracy, w stanie ulepszonym cieplnie, posiada twardość tylko 220-250HV. Podczas pracy typowo ściskającej lub udarowej z dużym wsadem, wierzchnia warstwa o grubości 10-15mm potrafi utwardzić się nawet do 600HV, a przy pracy udarowej z małym wsadem wstępnie skruszonym osiągać będzie wartość 350-500 HV. Wierzchnia utwardzona warstwa w połączeniu z niezmiennym korpusem tworzy swoisty kompozyt o elastycznym i wiąskim rdzeniu z bardzo twardą powłoką.Stop ten świetnie radzi sobie ze żłobieniem.

Makrum w zależności od aplikacji oferuje stale o różnej zawartości manganu: od 13% do 22 % wraz z innymi dodatkami stopowymi:

HAD-STANDARD(L120G13),

HAD-SPECJALNA,

HAD-PREMIUM.

Martenzytyczne stale wysoko chromowe

Są to stale niemagnetyczne o podwyższonej zawartości chromu wraz z innymi dodatkami stopowymi. Charakteryzują się średnią udarnością oraz podwyższoną twardością. Są zalecane wszędzie tam, gdzie nie możemy zapewnić separacji elementów metalicznych ze wsadu oraz w urządzeniach, w których nie występuje duże ściskanie, a ze względu na aplikacje wymagana jest podwyższona odporność abrazyjna. Bardzo ważnym parametrem jest odpowiednia obróbka cielna, bez której materiał nie będzie sią znacząco różnił od standardowych stali konstrukcyjnych.

Makrum w zależności od aplikacji oferuje stale o różnej zawartości chromu wraz z innymi dodatkami stopowymi:

SM-STANDARD,

SM-SPECJALNA,

SM-PREMIUM.

Żeliwo Białe

Jest najtwardszym materiałem stosowanym w aplikacjach kruszących. Bardzo wysoka twardość pozwala skutecznie pracować z materiałami abrazyjnymi. Należy również pamiętać, że z bardzo dużą twardością wiąże się bardzo mała udarność, dlatego koniecznie musimy zapewnić separację zanieczyszczeń metalicznych we wsadzie oraz pamiętać o tym, aby nie stosować w aplikacjach wstępnie kruszących dużych brył – orientacyjnie w zależności od materiału będzie to około 400mm.

Makrum w zależności od aplikacji oferuje stale o różnej zawartości chromu wraz z innymi dodatkami stopowymi:

ZB-STANDARD,

ZB-SPECJALNA,

ZB-PREMIUM.

Podstawowe zależności można przedstawić za pomocą prostego algorytmu doboru materiału:

Jeśli potrzebujecie więcej informacji - zapraszamy do kontaktu.